- 175.99 KB

- 2022-05-12 10:03:36 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

石油钻杆接头选材及工艺路线设计学院:机电工程学院专业:机械设计制造及其自动化学号:姓名:韩西浩指导老师:宋玉强二零一五年六月

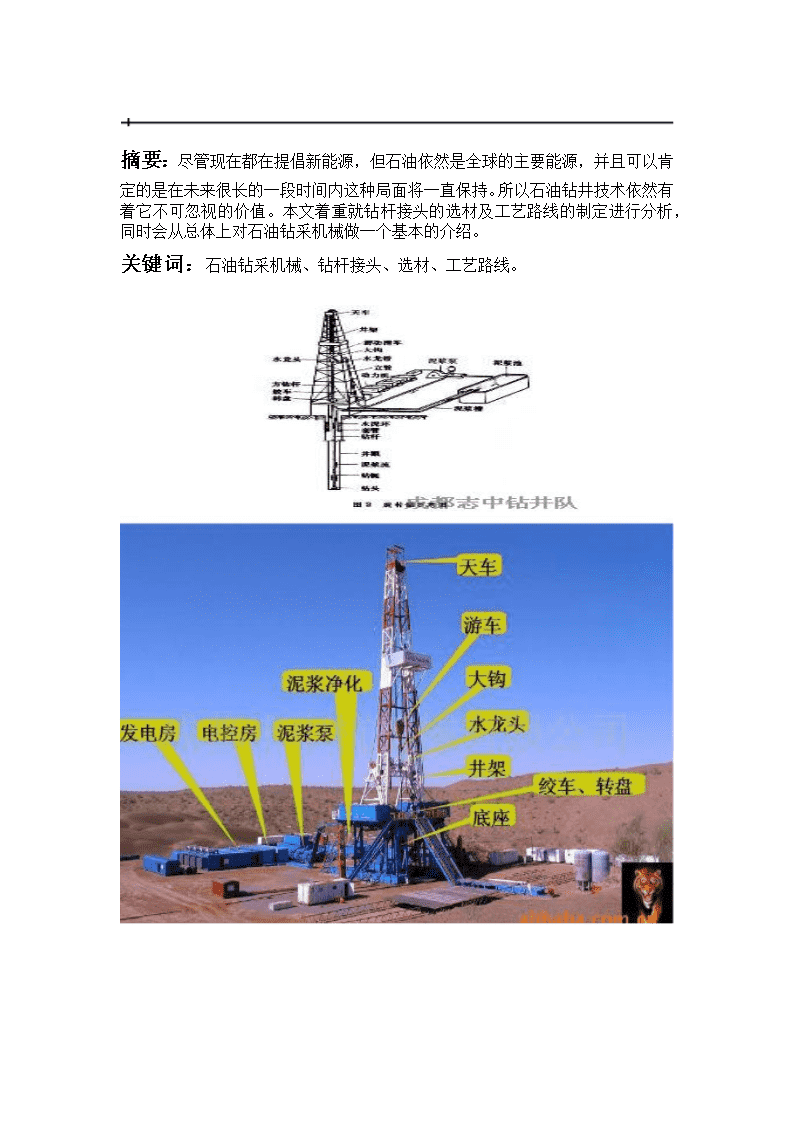

摘要:尽管现在都在提倡新能源,但石油依然是全球的主要能源,并且可以肯定的是在未来很长的一段时间内这种局面将一直保持。所以石油钻井技术依然有着它不可忽视的价值。本文着重就钻杆接头的选材及工艺路线的制定进行分析,同时会从总体上对石油钻采机械做一个基本的介绍。关键词:石油钻采机械、钻杆接头、选材、工艺路线。

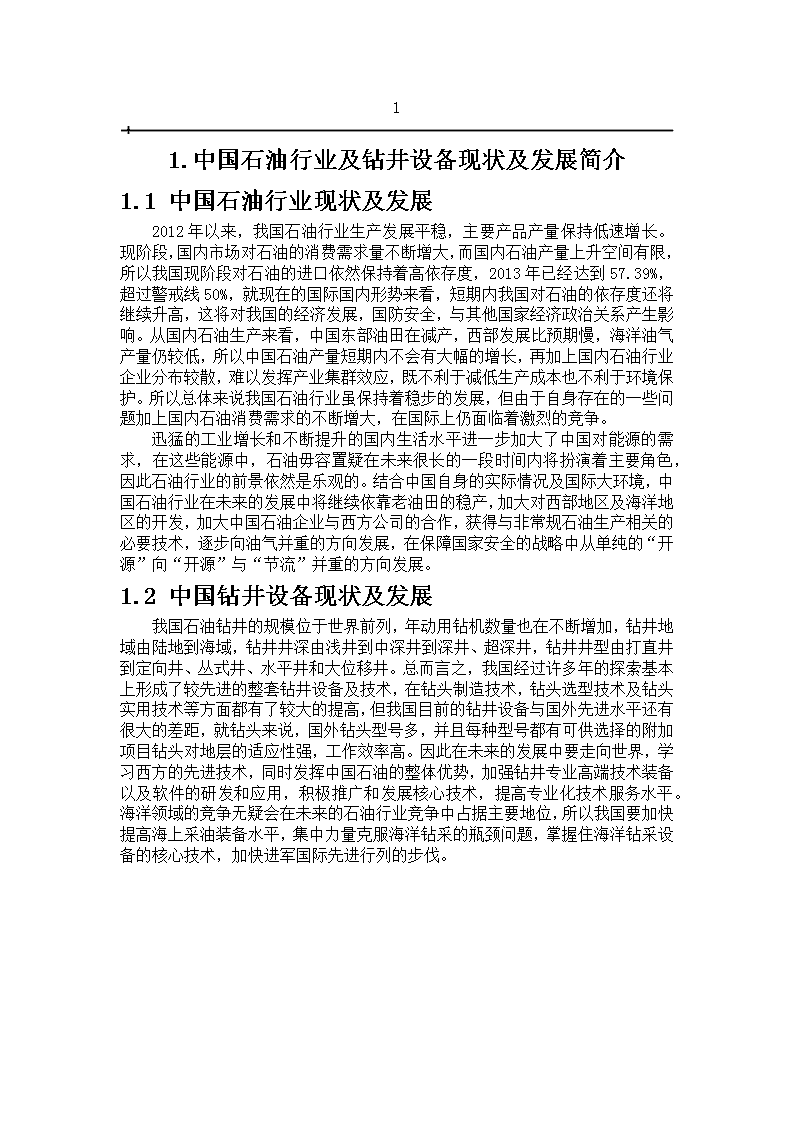

11.中国石油行业及钻井设备现状及发展简介1.1中国石油行业现状及发展2012年以来,我国石油行业生产发展平稳,主要产品产量保持低速增长。现阶段,国内市场对石油的消费需求量不断增大,而国内石油产量上升空间有限,所以我国现阶段对石油的进口依然保持着高依存度,2013年已经达到57.39%,超过警戒线50%,就现在的国际国内形势来看,短期内我国对石油的依存度还将继续升高,这将对我国的经济发展,国防安全,与其他国家经济政治关系产生影响。从国内石油生产来看,中国东部油田在减产,西部发展比预期慢,海洋油气产量仍较低,所以中国石油产量短期内不会有大幅的增长,再加上国内石油行业企业分布较散,难以发挥产业集群效应,既不利于减低生产成本也不利于环境保护。所以总体来说我国石油行业虽保持着稳步的发展,但由于自身存在的一些问题加上国内石油消费需求的不断增大,在国际上仍面临着激烈的竞争。迅猛的工业增长和不断提升的国内生活水平进一步加大了中国对能源的需求,在这些能源中,石油毋容置疑在未来很长的一段时间内将扮演着主要角色,因此石油行业的前景依然是乐观的。结合中国自身的实际情况及国际大环境,中国石油行业在未来的发展中将继续依靠老油田的稳产,加大对西部地区及海洋地区的开发,加大中国石油企业与西方公司的合作,获得与非常规石油生产相关的必要技术,逐步向油气并重的方向发展,在保障国家安全的战略中从单纯的“开源”向“开源”与“节流”并重的方向发展。1.2中国钻井设备现状及发展我国石油钻井的规模位于世界前列,年动用钻机数量也在不断增加,钻井地域由陆地到海域,钻井井深由浅井到中深井到深井、超深井,钻井井型由打直井到定向井、丛式井、水平井和大位移井。总而言之,我国经过许多年的探索基本上形成了较先进的整套钻井设备及技术,在钻头制造技术,钻头选型技术及钻头实用技术等方面都有了较大的提高,但我国目前的钻井设备与国外先进水平还有很大的差距,就钻头来说,国外钻头型号多,并且每种型号都有可供选择的附加项目钻头对地层的适应性强,工作效率高。因此在未来的发展中要走向世界,学习西方的先进技术,同时发挥中国石油的整体优势,加强钻井专业高端技术装备以及软件的研发和应用,积极推广和发展核心技术,提高专业化技术服务水平。海洋领域的竞争无疑会在未来的石油行业竞争中占据主要地位,所以我国要加快提高海上采油装备水平,集中力量克服海洋钻采的瓶颈问题,掌握住海洋钻采设备的核心技术,加快进军国际先进行列的步伐。

22.石油钻采机械简介2.1钻井机械设备2.1.1钻机1.定义石油钻井的地面配套设备2.八大系统(1)起升系统组成:绞车、天车、游车、大钩、钢绳、井架。作用:起下钻具、下套管、控制钻压。(2)地面旋转系统组成:转盘、水龙头、钻具。作用:保证在钻井液高压循环的情况下,给井下钻具提供足够的旋转扭矩和动力,以满足破岩钻进和井下其他要求。(3)循环系统设备组成:钻井泵、地面管汇、泥浆罐、泥浆净化设备。作用:从井底清除岩屑;冷却钻头和润滑钻具。(4)动力驱动系统组成:动力设备(柴油机组)、发动机组、电动机组。作用:提供动力。(5)传动系统设备组成:联动机组-动力并车作用:传递、分配动力。(6)控制系统和监测仪表组成:司钻台、液、气、电控制、仪表,各种钻井仪表及随钻测量系统。作用:控制各系统、设备按工艺要求进行。(7)钻机底座组成:钻台底座、钻机底座作用:支撑和安装各钻井设备和工具,提供钻井操作场所,方便钻机设备的移动。(8)辅助设备系统组成:供气设备、辅助发电设备、井口防喷设备、钻鼠洞设备及辅助起重设备。作用:协助主系统工作,保证钻井的安全和正常工作。2.1.2钻具方钻杆、钻杆、接头、钻铤、钻头2.1.3套管

32.2采油机械设备2.2.1自喷井设备套管头:连接套管和各种井口装置的部件。油管头:位于采油树和套管头之间。清蜡闸门:其上方可连接清蜡方喷管等,清蜡时才打开。总阀门:控制着油气流入采油树的通道。正常生产是打开,需要关井时关闭。节流器:控制自喷井的产量。生产阀门:控制油气流向出油管线,正常生产时打开,更换检查油嘴停产时关闭。2.2.2有杆泵采油设备1.抽油机1.1游梁式抽油机(1)常规式抽油机:驴头、游梁、横梁、连杆、曲柄(2)前置式游梁抽油机(3)异相曲柄游梁式抽油机(4)双驴头式抽油机(5)矮型异相曲柄游梁式抽油机(6)下偏杠铃式游梁抽油机(7)无游梁式抽油机1.2链条式抽油机1.3皮带-链条式抽油机1.4直线电机式抽油机1.5智能换向式抽油机2.抽油泵2.1管式泵和杆式泵由泵筒、吸入阀、活塞、排气阀四大部分组成2.2抽油杆2.3悬绳器2.4井口装置由套管头、油管头、抽油三通和光杆密封器(盘根盒)组成。2.2.3无杆泵采油设备1.电动潜油离心泵井下部分:多级离心泵、油气分离器、保护器、潜油电动机地面部分:变压器组、自动控制台、辅助设备中间部分:电缆、油管2.水力活塞泵2.2.4螺杆泵采油设备按驱动方式分为:电动潜油螺杆泵、地面驱动井下螺杆泵、水力驱动螺杆泵

43.基本钻井工艺过程简介3.1钻前工程步骤:测定井位修筑道路、井场基础施工井架安装钻机搬迁、就位备齐钻具、用料、工具水、电、讯铺设钻机安装开钻井口准备落实水源土方施工安装防冻保温设施3.2钻进工程步骤:一次开钻下表层套管表层套管固井二次开钻测井井壁取芯下技术套管技术套管固井三次钻进钻达目的层3.3完井工程步骤:完井电测井壁取芯通井下油层套管油层固井测声幅试压装井口装置资料上报交井

54.钻杆接头选材及工艺路线设计4.1钻杆接头基本介绍钻杆接头是连接钻杆的工具,它在工作中是成对使用的。一对接头包括了一个母接头和一个公接头,分别连接在钻杆管体的两端,一般钻杆下端是公接头,上端是母接头。接头上车有螺纹,用以连接各单根钻杆,钻杆接头螺纹为带有密封台肩的锥管螺纹,台肩面旋紧起到密封作用,螺纹只起连接作用。加厚方式不同,对应的接头的螺纹扣型也不同,钻杆接头的加厚方式有内加厚、外加厚、内外加厚三种形式。按照螺纹扣型钻杆接头可分为四种类型:内平、贯眼、正规、数字。内平式:主要用于外加厚钻杆。特点是钻杆通体内经相同,钻井液流动阻力小,但外径较大,容易磨损。贯眼式:主要用于内外加厚钻杆。其特点是钻杆有两个内径,钻井液流动阻力较大,但外径较小。正规式:主要用于内加厚钻杆及钻头、打捞工具。其特点是内径加厚处内径小于管体内径,钻井液流动阻力大,但外径最小,强度较大。钻杆接头大多采用外加厚或内外加厚形式,钻杆接头外径大于管体外径,在钻井过程中与井壁或套管不断地摩擦,产生磨损,为避免接头磨损造成断钻杆、脱扣等钻井事故,必须在钻杆母接头上设有钻杆接头防磨带。

64.2钻杆接头工作条件在钻井过程中,钻杆接头要承受拉伸、弯曲、扭转、振动等多种载荷,在钻井过程中外部还要承受着严重的磨损,同时还承受钻井液内压力和冲蚀,所以钻杆接头的工作条件恶劣,特别是钻杆和钻杆接头螺纹连接处断裂失效事故居多。4.3钻杆接头的失效形式钻杆接头的失效形式主要归纳为十一种:过载断裂、刺穿、过量变形、疲劳断裂、低应力脆断、腐蚀疲劳失效、应力腐蚀、刺扣、粘扣、台肩或螺纹表面擦伤、接头螺纹及外径过度磨损。1.过载断裂:螺纹台肩面旋合后要给与一定的拧紧扭矩,若旋紧扭矩超过公接头的强度极限,则公接头断裂。造成过载断裂的原因是材料强度低、螺纹结构不合理等方面。2.刺穿:在划眼操作中经常会发生,发生刺穿后,高压钻井液就会从裂纹中刺出,导致公、母接头被刺坏。主要原因是接头材料的质量问题。3.过量变形:是指公接头受拉伸长,母接头端面压陷以致胀裂的现象。主要原因有上扣扭矩不当,螺纹脂使用不当等。4.疲劳断裂:主要原因是螺纹根部圆角半径过小。5.低应力脆断:主要发生在转换接头中。

1.腐蚀疲劳失效:主要发生在钻杆接头90度吊卡台肩根部。2.应力腐蚀:主要是硫化氢环境中的应力腐蚀。3.刺扣:高压钻井也将接头螺纹刺坏的一种形式,原因主要是上扣扭矩不足、螺纹脂使用不当、接头松动,螺纹密封效果差等。4.粘扣:公、母接头的螺纹或台肩金属粘结在一起的现象。5.台肩或螺纹表面擦伤:这是造成疲劳断裂和刺穿事故的重要原因。6.螺纹结构不合理:在弯矩的反复作用下,螺纹牙型变尖,导致接头螺纹失效。4.3.1钻杆接头的失效分析手段1.外观形貌分析按照《SY/T5290-2000石油钻杆接头》之规定,采取材质、机械性能、硬度及金相试样,逐个进行实验。2.化学成分分析3.机械性能检测4.接头硬度检测5.接头金相组织6.螺纹牙型检验4.4性能要求从失效分析中可以看出钻杆接头需要具备良好的机械性能。1.较高的抗扭强度。2.较高的疲劳强度。3.较高的强韧性和断裂韧性。4.较高的腐蚀疲劳强度。5.较高的抗拉、弯强度。4.5选材选材原则(1)满足有害元素的限制要求。(2)经热处理后能满足力学性能要求。(3)兼顾各项应力腐蚀、H2S、H2腐蚀的工作环境要求。(4)易于切削加工。(5)经济性原则。7综合以上原则选择牌号为37CrMnMo的钢,其中铬是提高淬透性、增加回火稳定性的元素,在钢中起到提升抗氧化性、耐磨性、耐腐蚀性的作用,钼是提升钢的淬透性的元素,在CrMn钢中添加钼可以改善金相组织,细化晶粒,减少合金钢的回火脆性,Mn加入钢中可以提高钢的淬透性,并起到固溶强化作用。37CrMnMo的基本简介:37CrMnMo中碳低合金钢为石油钻杆连接套、接头用钢,与40CrMnMo化学成分近似,碳平均含量及P、S杂质含量较低。石油钻具及钎具用钢主要牌号有:EX30、SN2025、4145H、37CrMnMo、FF710、K24729等。

应用领域:石油用钢要求具有高的纯净度、良好的强韧性和低温冲击性能,产品顶替进口,37CrMnMo用于制造石油钻杆连接套,4145H主要用于石油钻杆和钻铤,FF710、K24729凿岩钎头、钎杆用钢。化学成分:碳C:0.35~0.35;硅Si:0.15~0.35锰Mn:0.85~1.00;磷P:≤0.01硫S:≤0.008;铬Cr:0.90~1.20钼Mo:0.28~0.33;镍Ni:≤0.25铜Cu:≤0.25氮N:≤90×10-64.6工艺路线石油钻杆接头一般在多种应力作用下工作,受力比较复杂,要求具有高的屈服强度和疲劳极限及良好的冲击韧性和塑性,所以要进行调质处理,来获得回火索氏体组织1、下料;2、中频炉淬透烧:要求出炉温度1150-1200,芯表、头尾温差小于30;3、锻造;4、锻件检验:按锻件图纸要求检验,外形尺寸,同轴度,垂直度,公差等;5、正火炉预冷处理;6、零件锻后正火处理:待上道工序后温度小于600时均匀加热至800-840,保温45分钟;7、超声波探伤工序;8、调质处理:将淬火炉升温至850-900,接头装炉,加热,保温45-50分钟,油淬至500-550,风冷;回火:将回火炉升温至560-670,接头装炉,启动风机,加热,保温120-180分钟,出炉,冷却至常温;9、硬度检验:按图纸要求测试硬度,HB<185;10、精车:按图纸要求精车至尺寸;11、成品检验:按图纸要求检验各部尺寸;

12、成品入库。调质处理是为了获得良好综合机械性能的回火索式体组织。淬火后要获得足够的马氏体,根据光坯的形状特点以及材料淬透性的评估,兼顾减小内应力畸变,选择快速淬火油。由于材料中有Mo元素,所以可以采用快速冷却的水冷方式以抑制回火脆性的发生。结论:(1)37CrMnM经过热处理后具有良好的综合机械性能(2)37CrMnM钢铬、镍合金含量较高,回火脆性敏感,因此回火后一定要快冷,尽可能避开回火脆性温度区。(3)37CrMnM钢在硬度较高的情况下,冲击功无明显下降,但硬度较高对车螺纹工序的效率和成本造成很大影响,所以尽量将钻杆接头的硬度控制在300-330HB.参考文献:[1]魏开龙,石油矿场机械。[2]朱张校,姚可夫,工程材料,清华大学出版社。[3]郑新权,汪海阁,石油钻采机械。[4]李刚,刘冰,中国石化工业现状及展望。[5]崔忠昕,金属热处理。

您可能关注的文档

- 三、技术路线设计

- 旅游文化之上海三日游路线设计word格式

- 旅游文化之上海三日游路线设计

- 衡枣高速第4合同段路线设计_路桥毕业设计说明书

- 实训3公路零担运输路线设计

- 昆明之旅旅游路线设计

- 成都最佳旅游路线设计

- 曼芭普-旅游路线设计

- 运城地区两日游路线设计研究-地理系毕业论文

- 旅游类论文-运城地区两日游路线设计研究

- cjj 193-2012 城市道路路线设计规范

- 数控加工中工艺路线设计原则及方法

- JTG-T D20-200X 公路路线设计细则[附条文说明](总校稿)

- CJJ 193-2012 城市道路路线设计规范[附条文说明]

- JTG D20-2017 公路路线设计规范[附条文说明]

- 送货路线设计问题(优秀论文)

- 【10校赛论文】送货路线设计问题

- 有机合成路线设计题