- 273.31 KB

- 2022-05-12 10:04:05 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

机械设计与制造第1期MachinmyDesign&Manufacture2010年1月文章编号:1001—3997(2010)01—0028—03基于三维零件模型的工艺路线设计方法研究:l:胥利军张振明田锡天耿俊浩李洲洋(西北工业大学现代设计与集成制造技术教育部重点实验室,西安710072)Researchonafeasibleapproachfortheprocessrouteplanningofmechanicalmachiningbasedonthree-dimensionalpartmodelXULi-jun,ZHANGZhen—ruing,TIANXi—tian,GENGJun-hao,LIZhou—yang(KeyLaboratoryofContemporaryDesignandIntegratedManufacturingTechnology,MinistryofEducation,NorthwesternPolytechnicalUniversity,Xi’an710072,China)·⋯‘···-·-..·.··.-···-·-.-.1·-..-.1·-..-Il··⋯.··-..-.1·⋯._l·-..-.1·T..-.1·T..-.1·-..1._·..J-.1··⋯--··¨·-I.-.·T.._1.·-.J-.1·I-.‘-.·_l_·_⋯.-·II.I..·-.1·-_.·-⋯.···-l_.,·II.Il_··.._·-.‘..·..’··.._。-.·_-.-j【摘要】针对基于三维CAD的计算机辅助工艺设计(ComputerAidedProcessPlanning,CAPP)Ni发展需求,提出了一种基于三维零件模型的工艺路线设计方法。从零件三维模型中提取加工特征,建立以{加工特征为核心的工艺信息模型,有利于与上游CAD以及下游CAM的集成和信息共享。在工艺信息模型基础上建立以加工元为基元的工艺决策模型,通过聚类和排序约束实现工序/工步的确定和排序,实现工艺决策过程的算法化。通过飞机双面大框零件实例说明了该方法是简单有效的。j关键词:加工特征;加工元;工艺路线设计【Abstract】Tosatisfytherequirementofcomputeraidedprocessplanningbasedon3Dproductd一{el,amethodofprocessroutedesigningbasedon3DpartmodelWaSproposed.Throughextractingmachin-ingfeatures,aprocessinformationmodeltakingthemachiningaturesasthecoreWasconstructed.hWashelpfultorealizetheintegrationofCAD/CAPP/CAMsystemandtheinformationsharing.Thenaprocessjroutedecision—makingmodelbasedonmachiningelementconstructed.Theresultsofthegenerationandsequencingofprocessweregiventhroughtheclusteringandsequencingconstraints,whichrealized£processalgorithmizationofdecision—making.Finally,anexampleofdouble-facedpartofaircraftWaspre一}sentedtoverifytheeffectivenessandpracticabilityofthemethodology.;Keywords:Machiningfeature;Machiningelement;Processroute中图分类号:TH164文献标识码:A1引言了二维CAD模型的优势,但是只涉及到了CAPP的部分内容,而且主要集中在编辑和信息管理等基础应用方面,在工艺决策性内容方工艺路线设计是计算机辅助工艺设训(ComputerAidedPro—面仍然没有发挥应有的作用。eessPlanning,CAPP)的一个重要规划内容。目Ⅱ商业化CAPP还这就要求CAPP能够解决与三维CAD的集成问题以及基于三主要停留在基于二维CAD的应用层次,工艺人员通过二维平面维CAD模型实现工艺规划过程。将对基于三维CAD的CAPP中工图形在脑海中重建设计人员所构思的零件空问三维实体进而理艺路线设计内容进行研究。解其结构和功能,这一过程很大程度上降低了工艺设计的效率,尤其对于大型复杂类零件,工艺人员需要花费大量精力来准确理2三维零件模型的工艺路线设计方法解二维图形所描述的零件结构组成和功能。随着制造业信息化的工艺路线没计所依据的最主要的信息来源于零件模型,从中快速发展,三维CAD技术在企业中逐步得到了广泛的推广和应获取零件结构、功能和设计要求等信息,然后确定加工方法和所用,与二维CAD相比,三维CAD模型包含了更加全面丰富的信需资源,完成零件从毛坯状态到成品状态的转变。息,易于实现对信息的操作和处理,也更加直观,使得工艺人员可将基于三维零件模型的工艺路线设计过程划分为两个阶段,以将更多的精力放在工艺设计方面,而不是在理解零件结构和功一是工艺信息模型的建立:从零件和毛坯模型中提取加工特征建能方面。因此,对于基于三维CAD的CAPP的研究是有重要意义立特征信息模型”,一般来说,一个加工特征需要经过不同的加工的,符合未来CAPP的发展趋势。阶段,经过几次安装来完成,因此在此基础上将加工特征细化为目前,基于三维CAD模型的CAPP的应用基本上没有。已有加工元进而建立加工元信息模型。二是工艺决策过程,通过聚类的三维数字化制造软件,如法国达索公司(DassaultSystemes)的约束和排序约束由计算机初步确定工步厂丁:序以及排序结果,在Delmia和德国西门子公司(Siemens)的Tecnomatix等,其应用包括此基础上通过人机交互进行调整优化。基于三维零件模型的机加了结构设计、工艺设计、制造仿真、工厂车问仿真等内容,虽然利用工艺路线设计总体框架,如图1所示。★来稿日期:2009—02—09女基金项目:国家863重点项日(2007AA040503)

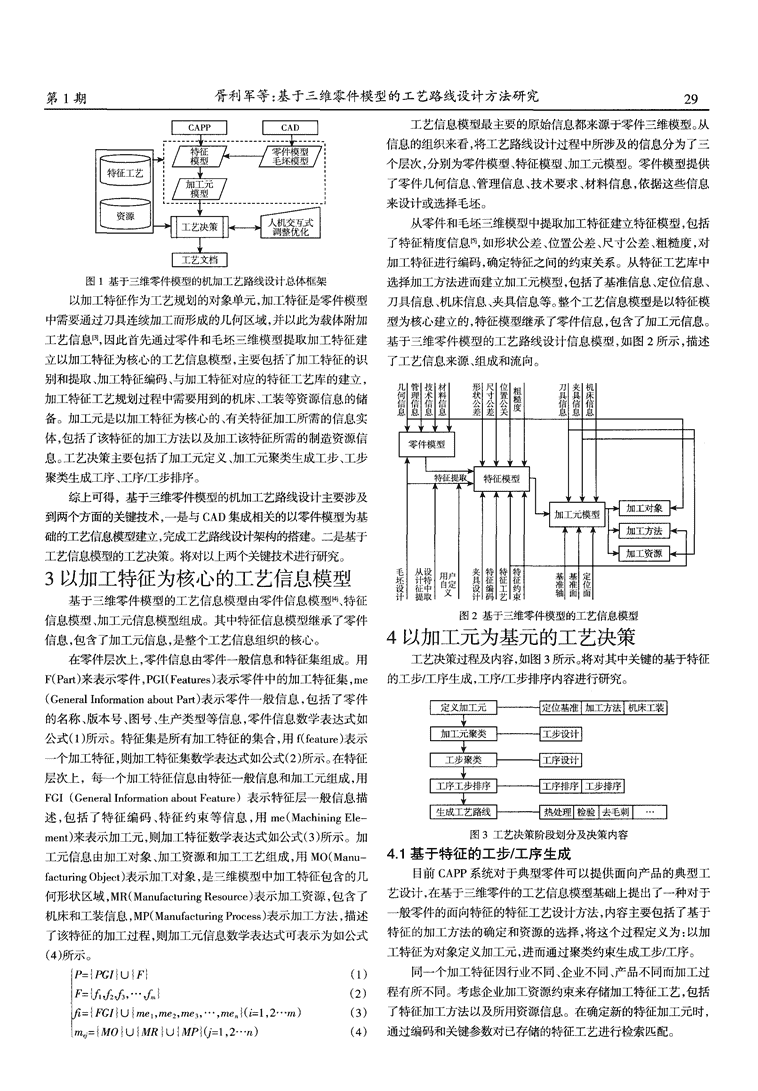

第1期胥利军等:基于三维零件模型的工艺路线设计方法研究29工艺信息模型最主要的原始信息都来源于零件三维模型。从信息的组织来看,将工艺路线设计过程中所涉及的信息分为了三个层次,分别为零件模型、特征模型、加工元模型。零件模型提供了零件几何信息、管理信息、技术要求、材料信息,依据这些信息来设计或选择毛坯。从零件和毛坯三维模型中提取加工特征建立特征模型,包括了特征精度信息日,如形状公差、位置公差、尺寸公差、粗糙度,对加工特征进行编码,确定特征之间的约束关系。从特征工艺库中图1基于三维零件模型的机加工艺路线设计总体框架选择加工方法进而建立加工元模型,包括了基准信息、定位信息、以加工特征作为工艺规划的对象单元,加_T特征是零件模型刀具信息、机床信息、夹具信息等。整个工艺信息模型是以特征模中需要通过刀具连续加工而形成的几何区域,并以此为载体附加型为核心建立的,特征模型继承了零件信息,包含了加工元信息。工艺信息日,因此首先通过零件和毛坯三维模型提取加工特征建基于三维零件模型的工艺路线设计信息模型,如图2所示,描述立以加工特征为核心的工艺信息模型,主要包括了加工特征的识了工艺信息来源、组成和流向。别和提取、加工特征编码、与加工特征对应的特征工艺库的建立,加工特征工艺规划过程中需要用到的机床、工装等资源信息的储备。加工元是以加工特征为核心的、有关特征加工所需的信息实体,包括了该特征的加工方法以及加工该特征所需的制造资源信息。工艺决策主要包括了加工元定义、加工元聚类生成工步、工步聚类生成工序、工序,工步排序。综上可得,基于三维零件模型的机加工艺路线设计主要涉及到两个方面的关键技术,一是与CAD集成相关的以零件模型为基础的工艺信鼠模型建立,完成工艺路线设计架构的搭建。二是基于工艺信息模型的工艺决策。将对以上两个关键技术进行研究。3以加工特征为核心的工艺信息模型基于三维零件模型的工艺信息模型由零件信息模型H、特征图2基于三维零件模型的工艺信息模型信息模型、加工元信息模型组成。其中特征信息模型继承了零件信息,包含了加工元信息,是整个工艺信息组织的核心。4以加工元为基元的工艺决策在零件层次上,零件信息由零件一般信息和特征集组成。用工艺决策过程及内容,如图3所示。将对其中关键的基于特征F(Part)来表示零件,PGI(Features)表示零件中的加工特征集,me的工步/工序生成,工序/I步排序内容进行研究。(GeneralInformationaboutPart)表示零件一般信息,包括了零件的名称、版本号、图号、生产类型等信息,零件信息数学表达式如公式(1)所示。特征集是所有加工特征的集合,用f(feature)表示一个加工特征,则加工特征集数学表达式如公式(2)所示。在特征层次上,每一个加工特征信息由特征一般信息和加工元组成,用FGI(GeneralInformationaboutFeature)表示特征层一般信息描述,包括了持征编码、特征约束等信息,用me(MachiningEle—ment)来表示加工元,则加1二特征数学表达式如公式(3)所示。加图3工艺决策阶段划分及决策内容工元信息由加工对象、加工资源和加工工艺组成,用MO(Manu—4.1基于特征的工步/工序生成facturingObject)表示加T对象,是三维模型中加工特征包含的几目前CAPP系统对于典型零件可以提供面向产品的典型工何形状区域,MR(ManufacturingResource)表示加工资源,包含了艺设计,在基于三维零件的工艺信息模型基础上提出了一种对于机床和工装信息,MP(ManufacturingProcess)表示加工方法,描述一般零件的面向特征的特征工艺设计方法,内容主要包括了基于了该特征的加工过程,则加工元信息数学表达式可表示为如公式特征的加工方法的确定和资源的选择,将这个过程定义为:以加(4)所示。工特征为对象定义加工元,进而通过聚类约束生成工步/工序。fIP={PGI}u{F}(1)同一个加工特征因行业不同、企业不同、产品不同而加工过IF={,⋯}(2)程有所不同。考虑企业加工资源约束来存储加工特征工艺,包括jfi={FGI}u{me1,me2,me3,⋯,rrof}(=l,2⋯m)(3)了特征加工方法以及所用资源信息。在确定新的特征加工元时,I1m={MO}u{MR}u{}(=1,2⋯n)(4)通过编码和关键参数对已存储的特征工艺进行检索匹配。

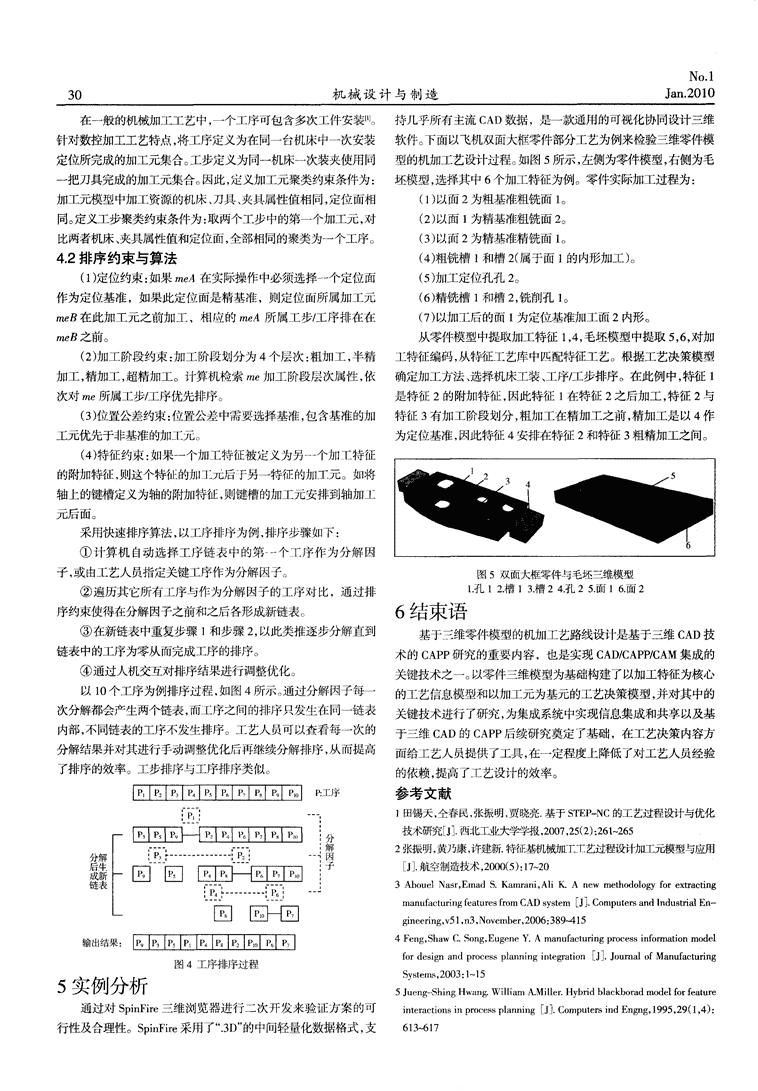

No.1机械设计与制造Jan.2010在一般的机械加工工艺中,一个工序可包含多次工件安装l。持几乎所有主流CAD数据,是一款通片j的可视化协同设计三维针对数控加工工艺特点,将工序定义为在同一台机床中一次安装软件。下面以飞机双面大框零件部分£艺为例来检验三维零件模定位所完成的加工元集合。工步定义为同一机床一次装夹使用同型的机加工艺设计过程。如图5所示,左侧为零件模型,右侧为毛一把刀具完成的加工元集合。因此,定义加工元聚类约束条件为:坯模型,选择其中6个加工特征为例。零件实际加工过程为:加工元模型中加工资源的机床、刀具、夹具屙『生值相同,定位面相(1)以面2为粗基准粗铣面1。同。定义工步聚类约束条件为:取两个工步中的第一个加工元,对(2)以面1为精基准粗铣面2。比两者机床、夹具属性值和定位面,全部相同的聚类为一个工序。(3)以面2为精基准精铣面1。4.2排序约束与算法(4)粗铣槽1和槽2(属于面1的内形加工)。(1)定位约束:如果meA在实际操作中必须选择一个定位面(5)加工定位孔孑L2。作为定位基准,如果此定位面是精基准,则定位面所属加工元(6)精铣槽1和槽2,铣~qZfL1。meB在此加工元之前加]一,相应的meA所属工步/工序排在在(7)以加工后的面l为定位基准加工面2内形。m,eB之前。从零件模型中提取加工特征1,4,毛坯模型中提取5,6,对加(2)加工阶段约束:加工阶段划分为4个层次:粗加工,半精工特征编码,从特征工艺库中匹配特征工艺。根据工艺决策模型加工,精加工,超精加工。计算机检索me加工阶段层次属性,依确定加工方法、选择机床工装、工序压步排序。在此例中,特征1次对me所属工步/工序优先排序。是特征2的附加特征,因此特征1在特征2之后加工,特征2与(3)位置公差约束:位置公差中需要选择基准,包含基准的加特征3有加工阶段划分,粗加工在精加工之前,精加工是以4作工元优先于非基准的加工元。为定位基准,因此特征4安排在特征2和特征3粗精加工之问。(4)特征约束:如果一个加工特征被定义为另一一个加T特征的附加特征,则这个特征的加]元后丁另一特征的加丁元。如将轴上的键槽定义为轴的附加特乱E,则键懵的加工元安排到轴加上元后面。采用快速排序算法,以工序排序为例,排序步骤如下:①计算机自动选择工序链表中的第⋯个T序作为分解因子,或由工艺人员指定关键工序作为分解因子。图5双面大框零件与毛坯三维模型②遍历其它所有j二序与作为分解因子的工序对比,通过排l孑L12.槽13.槽24.孔25.面16.面2序约束使得在分解因子之前和之后各形成新链表。6结束语③在新链表中重复步骤1和步骤2,以此类推逐步分解直到基于j维零件模型的机加工艺路线设计是基于三维CAD技链表中的工序为零从而完成工序的排序。术的CAPP研究的重要内容,也是实现CAD/CAPP/CAM集成的④通过人机交互对排序结果进行调整优化。关键技术之一。以零件三维模型为基础构建了以加工特征为核心以10个工序为例排序过程,如图4所示。通过分解因子每一的工艺信息模型和以加工元为基元的工艺决策模型,并对其中的次分解都会产生两个链表,而工序之问的排序只发生在同一链表关键技术进行了研究,为集成系统中实现信息集成和共享以及基内部,不同链表的工序不发生排序。工艺人员可以查看每一次的于三维CAD的CAPP后续研究奠定了基础,在工艺决策内容方分解结果并对其进行手动调整优化后再继续分解排序,从而提高面给工艺人员提供了工具,在一定程度上降低了对工艺人员经验了排序的效率。工步排序与工序排序类似。的依赖,提高了工艺设计的效率。叵叵叵叵叵匝叵匝圈咀序参考文献IPJ:⋯:1田锡天,仝春民,张振明,贾晓亮.基于STEP-NC的工艺过程设计与优化一⋯厂回习习—匣围;分技术研究[J].西北工业大学学报,2007,25(2):261~2652张振明,黄乃康,许建新.特征基机械加【c艺过程设计加工元模型与应用_=J].航空制造技术,2000(5):17~20分解I}__日:P一3圈⋯⋯⋯曙⋯普一,PI2zi—困3AbouelNasr,EmadS.Kamrani,AliKAnewmethodologyforextracting..manufacturingfeaturesfromCADsystem[Jj.ComputersandIndustrialEn-L回匝Hgineering,v51,n3,November,2006:389-4154Feng,ShawC.Song,EugeneY.Amanufacturingprocessinformationmodel输出结果:叵]亘工Ⅱ二叵]亘I卫田fordesignandprocessplanningintegration【.JJ.JournalofManufacturing图4工序排序过程Systems,2003:1~155实例分析5Jueng-ShingHwang.WilliamA.Miller.Hybridblackboradmodelforfeature通过对SpinFire三维浏览器进行二次开发来验证厅案的可interactionsinprocessplanning[J].ComputersindEngng,1995,29(1,4):行性及合理性。SpinFire采用了“.3D”的中问轻量化数据格式,支6】36】7

您可能关注的文档

- 高速公路路线设计与环境保护的分析.pdf

- 路线设计说明书.doc

- 《城市道路路线设计内容规范》20121129ys.pdf

- 高速公路改扩建工程路线设计探讨.doc

- 旅行社-象山旅游路线设计.ppt

- 关于公路路线设计的探讨.doc

- 公路路线设计规范2006_条文说明.pdf

- 公路路线设计规范.pdf

- 佳旅游路线设计方案.pdf

- 公路路线设计中反超高问题分析.pdf

- 博物馆的游馆路线设计方案-论文.pdf

- 浅谈改扩建道路路线设计-论文.pdf

- 浅谈甘肃省成县~武都高速公路路线设计-论文.pdf

- 旅游公路路线设计理念及实践探讨.doc

- 数控加工工艺路线设计.pdf

- 有机合成化学与路线设计chapter2_图文.ppt.ppt

- 四级公路路线设计规范.doc